Комерцијализирализацијата на новиот метод за добивање на челик и други метали, може да помогне во чистење на една од индустриите што има најголем процент на штетни емисии на стакленички гасови. Компанијата Бостон Метал е надоврзување и надградба на истражувањето спроведено на МИТ пред 10 години

Челикот е еден од најкорисните материјали на планетата. ‘Рбетот на современиот живот се користи во облакодери, автомобили, авиони, мостови и за многу повеќе намени. За жал, производството на челик е исклучително валкан процес.

Најчестиот начин на кој челикот се произведува вклучува ископување железна руда, нејзино редуцирање во висока печка преку додавање на јаглен, а потоа користење на кислородна печка за согорување на вишокот јаглерод и другите нечистотии. Затоа на производството на челик отпаѓаат околу 7% до 9% од вкупните емисии на стакленички гасови на човештвото, што ја прави една од највалканите индустрии на планетата.

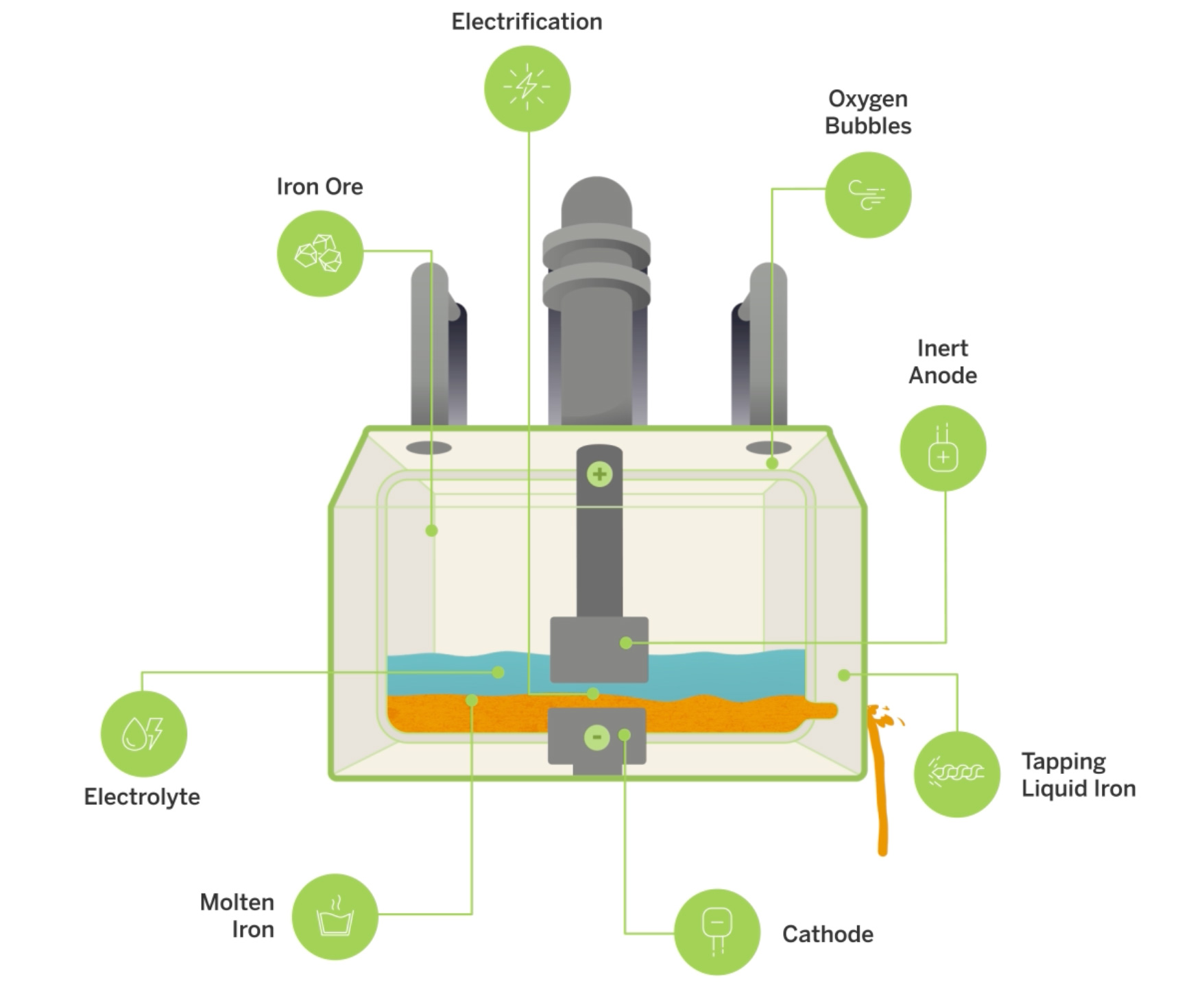

Сега Boston Metal се обидува да ја исчисти индустријата за производство на челик користејќи електрохемиски процес наречен електролиза на стопен оксид (molten oxide electrolysis – MOE), кој елиминира многу од чекорите во производството на челик и ослободува кислород како единствен нуспроизвод.

Компанијата, основана од почесниот професор на МИТ, Доналд Садовеј, професорот Антоан Аланор и д-р Џејмс Јурко, веќе користи MOE за екстрахирање на метали со висока вредност од рударскиот отпад во нејзината бразилска подружница, Бостон Метал до Бразил. Таа работа му помага на тимот на Бостон Метал да ја распореди својата технологија на комерцијално ниво и да воспостави клучни партнерства со рударските оператори. Компанијата, исто така, создаде и прототип на MOE реактор за производство на зелен челик во нејзиното седиште во Вобурн, Масачусетс (САД).

И покрај неговото име, Бостон Метал има глобални амбиции. Компанијата досега собра повеќе од 370 милиони американски долари од организации ширум Европа, Азија, Америка и Блискиот Исток, а нејзините лидери очекуваат брз раст што ќе им овозможи да го трансформираат производството на челик насекаде во светот.

„Светот препознава дека треба брзо да дејствуваме, и тоа ќе се случи преку технолошки решенија како ова, што може да ни помогнат да ги напуштиме актуелните технологии“, вели главниот научник во Бостон Метал и поранешен постдокторанд на МИТ Гијом Ламбот. „Сѐ повеќе и повеќе, климатските промени се дел од нашите животи, така што притисокот е врз сите да дејствуваат брзо“.

До Месечината и назад

Технологијата на Boston Metal влече потекло од Месечината. Во средината на првата декада од овој век, Садовеј, кој е почесен професор по хемија на материјали на Одделот за наука на материјалите Џон Ф. Елиот при МИТ, доби грант од НАСА за истражување на начини за производство на кислород за идните лунарни бази. Садовеј и другите истражувачи на МИТ ја истражувале идејата за пропуштање на електрична струја низ карпа од железен оксид на површината на Месечината, користејќи за нивните експерименти стар карпест астероид во Аризона. Реакцијата произвела кислород, но и метал како нуспроизвод.

Истражувањето го натерало Садовеј да размислува и во друга насока, забележувајќи дека овде на Земјата, тој метален нуспроизвод би бил од голема полза. За да го направи процесот на електролиза поодржлив, тој ги здружил силите со Аланор, професор по металургија на МИТ и Лехтман Чер на Одделот за наука на материјали и инженерство. Професорите успеале да идентификуваат поевтина анода и во соработката го вклучиле и Јурко, поранешен студент, за да го основаат Бостон Метал.

„Сите основни студии и почетни технологии произлегоа од МИТ“, вели Ламбот. „Произлеговме од истражување кое беше патентирано на МИТ и лиценцирано од Канцеларијата за лиценцирање на технологии на МИТ“.

Ламбот се приклучи на компанијата мошне бргу откако тимот на Бостон Метал во 2013 година го објави трудот во Nature во кој ја опишуваат платформата MOE.

Шематски приказ на процесот што го применува Бостон Метал, кој се одвива во модуларни MOE ќелии.

„Тогаш работата се помести од лабораторија, каде за да се докажат основите и да се произведе неколку грама [метал] се експериментираше со сад со големина на шолја за кафе, во компанија која може да произведе стотици килограми, а наскоро и тони метал“, вели Ламбот.

Процесот на електролиза на стопен оксид на Бостон Метал се одвива во модуларни MOE ќелии со големина на автобус. Железната руда се внесува во ќелијата, која ја содржи катодата (негативниот терминал на ќелијата MOE) и анода потопена во течен електролит. Анодата е инертна, што значи дека не се раствора во електролитот или не учествува во реакцијата освен што служи како позитивен терминал. Кога струјата тече помеѓу анодата и катодата и ќелијата достигнува околу 1600 степени Целзиусови, железните оксидни врски во рудата се раздвојуваат, создавајќи чист течен метал на дното што може да се издвои. Нуспроизводот на реакцијата е кислород, а процесот нема потреба од вода, опасни хемикалии или катализатори од благородни метали.

Производството на секоја ќелија зависи од јачината на употребената струја. Ламбот вели дека со употреба на околу 600 000 ампери, секоја ќелија може да произведе до 10 тони метал секој ден. Производителите на челик ќе ја лиценцираат технологијата на Boston Metal и ќе распоредат онолку ќелии колку што е потребно за да ги постигнат своите производствени цели.

Boston Metal веќе го користи MOE за да им помогне на рударските компании да ги екстраќираат металите со висока вредност од нивната отпадна руда, која вообичаено се подложува на скап третман или се складира. Ламбот вели дека технологијата може да се користи и за производство на многу други видови метали, а Бостон Метал неодамна доби финансиски грант за производство на хром, којшто е клучен за голем број апликации за чиста енергија.

„Ако погледнете низ целиот свет, многу од суровините за метал се оксиди, а ако е оксид, тогаш постои шанса да работиме со таа суровина“, вели Ламбот. „Постои голема возбуда затоа што на сите им треба решение способно да ја декарбонизира металната индустрија, така што многу луѓе се заинтересирани да разберат каде MOE се вклопува во нивните сопствени процеси“.

Гигатони потенцијал

Технологијата за декарбонизација на производството на челик на Бостон Метал треба да достигне комерцијално ниво во 2026 година, иако нејзината фабрика во Бразил веќе ја воведува индустријата во MOE.

„Мислам дека тоа е прозорецот потребен за металната индустрија да се запознае со MOE и да види како тој функционира“, вели Ламбот, „Потребни ви се луѓе во индустријата за да ја сфатат оваа технологија. Тоа е местото каде што формирате врски и начин на којшто се шири новата технологија“.

Бразилската фабрика работи на 100% обновлива енергија.

„Можеме да го искористиме овој огромен светски притисок за декарбонизација на енергетскиот сектор“, вели Ламбот. „Мислам дека нашиот пристап оди рака под рака со тоа. За целосно зелен челик е потребна зелена електрична енергија и мислам дека она што ќе го видите е примена на оваа технологија онаму каде таа [чистата електрична енергија] е веќе лесно достапна“.

Тимот на Бостон Метал е возбуден поради примената на MOE во индустријата за производство на метали, но е фокусиран пред сè на елиминирање на гигатоните емисии од производството на челик.

„Челикот произведува околу 10% од глобалните емисии, па тоа е нашата северна ѕвезда“, вели Ламбот. „Сите ветуваат намалување на јаглеродниот отпечаток, намалување на емисиите и постигнување нето нула цели, така што челичната индустрија навистина бара одржливи технолошки решенија. Луѓето се подготвени за нови пристапи“.

Преземено од Massachusetts Institute of Technology (MIT) News